2026 ავტორი: Howard Calhoun | [email protected]. ბოლოს შეცვლილი: 2025-01-24 13:19:27

წარმოებასა და სამშენებლო ინდუსტრიაში, არადესტრუქციული ტესტირება მასალების დიაგნოსტიკის ერთ-ერთი ყველაზე პოპულარული მეთოდია. ამ მეთოდის გამოყენებით, მშენებლები აფასებენ შედუღებული სახსრების ხარისხს, ამოწმებენ სიმკვრივეს სტრუქტურების გარკვეულ მონაკვეთებში, ავლენენ ღრმა დეფექტებს და ხარვეზებს. დიაგნოსტიკური მაგნიტური ხარვეზის დეტექტორებს შეუძლიათ მაღალი სიზუსტით აღმოაჩინონ როგორც ზედაპირული, ასევე მიწისქვეშა დაზიანება.

მოწყობილობის მოწყობილობა

მაგნიტური სისქის ლიანდაგების და ხარვეზების დეტექტორების სეგმენტის საფუძველია ხელის მოწყობილობები, რომლებიც უზრუნველყოფილია მაგნიტიზირებადი სამუშაო სხეულებით - ჩვეულებრივ საკინძების სახით. გარეგნულად, ეს არის პატარა მოწყობილობები, რომელთა შევსება არის ელექტრომაგნიტი, რომელიც არეგულირებს ტალღის მოქმედების პოლუსებს. საშუალო კლასი საშუალებას გაძლევთ იმუშაოთ მაგნიტური გამტარიანობით, რომლის კოეფიციენტი 40-ზე მაღალია. კორპუსი უზრუნველყოფილია ერგონომიული სახელურით, რის წყალობითაც აპარატის გამოყენება შესაძლებელია რთულად მისადგომ ადგილებში. ელექტრული დენის მიწოდებისთვის ინსტრუმენტებს ასევე მიეწოდება კაბელი, რომელიც დაკავშირებულია გენერატორ სადგურთან (თუ სამუშაოები მიმდინარეობს გარეთ) ან 220 ვ საყოფაცხოვრებო ელექტრო ქსელთან. უფრო დახვეწილი არა-დესტრუქციული ტესტირების მოწყობილობააქვს კომპიუტერთან დაკავშირებული სტაციონარული ბაზა. ასეთი დიაგნოსტიკური საშუალებები უფრო ხშირად გამოიყენება წარმოებაში წარმოებული ნაწილების ხარისხის შესამოწმებლად. ისინი ახორციელებენ ხარისხის კონტროლს, აფიქსირებენ უმცირეს გადახრებს სტანდარტული მაჩვენებლებიდან.

Ferroprobe ხარვეზის დეტექტორები

სხვადასხვა მაგნიტური მოწყობილობა, რომელიც შექმნილია დეფექტების აღმოსაჩენად 10 მმ-მდე სიღრმეზე. კერძოდ, ისინი გამოიყენება სტრუქტურებისა და ნაწილების სტრუქტურაში შეუსაბამობების დასაფიქსირებლად. ეს შეიძლება იყოს მზის ჩასვლა, ჭურვები, ბზარები და თმის ხაზები. fluxgate მეთოდი ასევე გამოიყენება შედუღების ხარისხის შესაფასებლად. სამუშაო სესიის დასრულების შემდეგ, ამ ტიპის მაგნიტური ხარვეზის დეტექტორებს შეუძლიათ აგრეთვე განსაზღვრონ ნაწილის დემაგნიტიზაციის დონე, როგორც კომპლექსური დიაგნოსტიკის ნაწილი. სხვადასხვა ფორმისა და ზომის ნაწილებზე გამოყენების თვალსაზრისით, მოწყობილობებს პრაქტიკულად არ აქვთ შეზღუდვები. მაგრამ, კიდევ ერთხელ, არ უნდა დავივიწყოთ სტრუქტურის ანალიზის მაქსიმალური სიღრმე.

მაგნიტოგრაფიული და მორევის დენის ხარვეზის დეტექტორები

მაგნიტოგრაფიული მოწყობილობების დახმარებით ოპერატორს შეუძლია აღმოაჩინოს პროდუქტის ხარვეზები 1-დან 18 მმ-მდე სიღრმეზე. და ისევ, სტრუქტურაში გადახრების სამიზნე ნიშნებია შედუღებული სახსრების შეწყვეტა და დეფექტები. მორევის დენის ტესტირების ტექნიკის თავისებურებები მოიცავს ელექტრომაგნიტური ველის ურთიერთქმედების ანალიზს მორევით წარმოქმნილ ტალღებთან, რომლებიც მიეწოდება კონტროლის საგანს. ყველაზე ხშირად, მორევის დენის ხარვეზის დეტექტორი გამოიყენება ელექტროგამტარ მასალებისგან დამზადებული პროდუქტების შესამოწმებლად. ამ ტიპის მოწყობილობებიაჩვენებს უაღრესად ზუსტ შედეგს აქტიური ელექტროფიზიკური თვისებების მქონე ნაწილების გაანალიზებისას, მაგრამ მნიშვნელოვანია გავითვალისწინოთ, რომ ისინი მუშაობენ არაღრმა სიღრმეზე - არაუმეტეს 2 მმ. რაც შეეხება დეფექტების ხასიათს, მორევის მეთოდი შესაძლებელს ხდის წყვეტებისა და ბზარების გამოვლენას.

მაგნიტური ნაწილაკების ხარვეზის დეტექტორები

ასეთი მოწყობილობები ასევე ორიენტირებულია ძირითადად ზედაპირულ დეფექტებზე, რომლებიც შეიძლება დაფიქსირდეს 1,5-2 მმ-მდე სიღრმეზე. ამავდროულად, კვლევის შესაძლებლობა ნებადართულია დეფექტების ფართო სპექტრის გამოსავლენად - შედუღების პარამეტრებიდან დაწყებული დალაგების და მიკრობზარების ნიშნების გამოვლენამდე. ასეთი არადესტრუქციული ტესტირების აღჭურვილობის მუშაობის პრინციპი ეფუძნება ფხვნილის ნაწილაკების აქტივობას. ელექტრული დენის მოქმედებით ისინი მიმართულია მაგნიტური რხევების არაერთგვაროვნებისკენ. ეს საშუალებას გაძლევთ დააფიქსიროთ საკვლევი ობიექტის ზედაპირის ნაკლოვანებები.

ამ მეთოდით დეფექტური უბნების განსაზღვრისას ყველაზე მაღალი სიზუსტე იქნება, თუ დეფექტური უბნის სიბრტყე ქმნის 90 გრადუსიან კუთხეს მაგნიტური ნაკადის მიმართულებასთან. ამ კუთხიდან გადახრისას ინსტრუმენტის მგრძნობელობაც იკლებს. ასეთ მოწყობილობებთან მუშაობის პროცესში ასევე გამოიყენება დამატებითი ხელსაწყოები დეფექტების პარამეტრების დასაფიქსირებლად. მაგალითად, მაგნიტური ხარვეზის დეტექტორი "Magest 01" ძირითად კონფიგურაციაში აღჭურვილია ორმაგი ლუპა და ულტრაიისფერი ფანარი. ანუ ზედაპირზე ნაკლის პირდაპირ განსაზღვრას ოპერატორი ახორციელებს ვიზუალური დათვალიერებით.

სამუშაო მომზადება

მოსამზადებელი აქტივობები შეიძლება დაიყოს ორ ჯგუფად. პირველი მოიცავს სამუშაო ზედაპირის უშუალო მომზადებას, ხოლო მეორე - მოწყობილობის დაყენებას. რაც შეეხება პირველ ნაწილს, ნაწილი უნდა გაიწმინდოს ჟანგისგან, სხვადასხვა სახის ცხიმისგან, ზეთის ლაქებისგან, ჭუჭყისა და მტვრისგან. მაღალი ხარისხის შედეგის მიღება შესაძლებელია მხოლოდ სუფთა და მშრალ ზედაპირზე. შემდეგი, დაყენებულია ხარვეზების დეტექტორი, რომელშიც მთავარი ნაბიჯი იქნება კალიბრაცია სტანდარტებთან შემოწმებით. ეს უკანასკნელი წარმოადგენს დეფექტების მქონე მასალების ნიმუშებს, რომლებიც შეიძლება გამოყენებულ იქნას მოწყობილობის ანალიზის შედეგების სისწორის შესაფასებლად. ასევე, მოდელიდან გამომდინარე, შეგიძლიათ დააფიქსიროთ სამუშაო სიღრმის დიაპაზონი და მგრძნობელობა. ეს ინდიკატორები დამოკიდებულია დეფექტების გამოვლენის ამოცანებზე, შესამოწმებელი მასალის მახასიათებლებზე და თავად მოწყობილობის შესაძლებლობებზე. თანამედროვე მაღალტექნოლოგიური ხარვეზების დეტექტორები ასევე იძლევა ავტომატური რეგულირების საშუალებას მითითებული პარამეტრების მიხედვით.

ნაწილის მაგნიტირება

სამუშაო ოპერაციების პირველი ეტაპი, რომლის დროსაც ხდება შესამოწმებელი ობიექტის მაგნიტიზაცია. თავდაპირველად, მნიშვნელოვანია სწორად განსაზღვროთ ნაკადის მიმართულება და მაგნიტიზაციის ტიპი მგრძნობელობის პარამეტრებით. მაგალითად, ფხვნილის მეთოდი საშუალებას გაძლევთ განახორციელოთ ბოძზე, წრიული და კომბინირებული ზემოქმედება ნაწილზე. კერძოდ, წრიული მაგნიტიზაცია ხორციელდება ელექტრული დენის პირდაპირ პროდუქტში, მთავარი გამტარის გავლით, გრაგნილის მეშვეობით ან ელემენტის ცალკეული მონაკვეთის გავლით, ელექტრული კონტაქტორების შეერთებით. ATბოძების მოქმედების რეჟიმში, მაგნიტური ხარვეზის დეტექტორები უზრუნველყოფენ მაგნიტიზაციას ხვეულების გამოყენებით, სოლენოიდულ გარემოში, პორტატული ელექტრომაგნიტის ან მუდმივი მაგნიტების გამოყენებით. შესაბამისად, კომბინირებული მეთოდი საშუალებას გაძლევთ დააკავშიროთ ორი მეთოდი სამუშაო ნაწილის დამაგნიტიზაციის პროცესში დამატებითი აღჭურვილობის შეერთებით.

მაგნიტური ინდიკატორის გამოყენება

ინდიკატორი მასალა გამოიყენება წინასწარ მომზადებულ და მაგნიტირებულ ზედაპირზე. ეს საშუალებას გაძლევთ ამოიცნოთ ნაწილის ხარვეზები ელექტრომაგნიტური ველის გავლენის ქვეშ. უკვე ითქვა, რომ ფხვნილების გამოყენება შესაძლებელია ამ ტევადობით, მაგრამ ზოგიერთი მოდელი მუშაობს შეჩერებითაც. ორივე შემთხვევაში მუშაობის დაწყებამდე მნიშვნელოვანია მოწყობილობის გამოყენების ოპტიმალური პირობების გათვალისწინება. მაგალითად, მაგნიტური ხარვეზის დეტექტორი "MD-6" რეკომენდირებულია გამოიყენოს ტემპერატურა -40-დან 50 °C-მდე და ჰაერის ტენიანობის 98%-მდე. თუ პირობები აკმაყოფილებს ოპერაციის მოთხოვნებს, მაშინ შეგიძლიათ დაიწყოთ ინდიკატორის გამოყენება. ფხვნილი გამოიყენება მთელ ფართობზე - ისე, რომ ასევე უზრუნველყოფილი იყოს შესასწავლად არამიზნობრივი უბნების მცირე დაფარვა. ეს უზრუნველყოფს დეფექტის უფრო ზუსტ სურათს. სუსპენზია გამოიყენება ჭავლით შლანგის ან აეროზოლის გამოყენებით. ასევე არსებობს ნაწილების ჩაძირვის მეთოდები კონტეინერში მაგნიტური ინდიკატორის ნარევით. შემდეგ შეგიძლიათ პირდაპირ გააგრძელოთ პროდუქტის პრობლემების მოგვარება.

ნაწილის შემოწმება

ოპერატორმა უნდა დაელოდოს ინდიკატორის აქტივობის დასრულებას,იქნება ეს ფხვნილის ნაწილაკები თუ სუსპენზია. პროდუქტის შემოწმება ხდება ვიზუალურად ზემოაღნიშნული მოწყობილობებით ოპტიკური მოწყობილობების სახით. ამ შემთხვევაში, ამ მოწყობილობების გამადიდებელი ძალა არ უნდა აღემატებოდეს x10. ასევე, ექსპერტიზის მოთხოვნებიდან გამომდინარე, ოპერატორს შეუძლია უკვე გადაიღოს სურათები უფრო ზუსტი კომპიუტერული ანალიზისთვის. მრავალფუნქციური მაგნიტური ხარვეზების დეტექტორები-სადგურებს ძირითად აღჭურვილობაში აქვთ აღჭურვილობა ფხვნილის საბადოებით ასლების დეკოდირებისთვის. დახარისხების პროცესში მიღებული ნახატები შემდგომში შედარებულია სტანდარტულ ნიმუშებთან, რაც საშუალებას გვაძლევს გავაკეთოთ დასკვნა პროდუქტის ხარისხისა და დანიშნულებისამებრ მისი დასაშვებობის შესახებ.

დასკვნა

მაგნიტური ხარვეზის გამოვლენის ინსტრუმენტები ფართოდ გამოიყენება სხვადასხვა სფეროში. მაგრამ მათ ასევე აქვთ უარყოფითი მხარეები, რომლებიც ზღუდავს მათ გამოყენებას. სამუშაო პირობებიდან გამომდინარე, ეს მოიცავს ტემპერატურულ პირობებს და ზოგიერთ შემთხვევაში არასაკმარის სიზუსტეს. როგორც კონტროლის უნივერსალური საშუალება, ექსპერტები გვირჩევენ გამოიყენონ მრავალარხიანი მაგნიტური ხარვეზის დეტექტორი, რომელსაც ასევე შეუძლია ულტრაბგერითი ანალიზის ფუნქციის მხარდაჭერა. არხების რაოდენობამ შეიძლება მიაღწიოს 32-ს. ეს ნიშნავს, რომ მოწყობილობას შეეძლება შეინარჩუნოს ხარვეზების გამოვლენის ოპტიმალური პარამეტრები იმავე რაოდენობის მრავალფეროვანი ამოცანისთვის. არსებითად, არხები გაგებულია, როგორც სამუშაო რეჟიმების რაოდენობა, რომელიც ორიენტირებულია სამიზნე მასალისა და გარემო პირობების გარკვეულ მახასიათებლებზე. ასეთი მოდელები არ არის იაფი, მაგრამ ისინი უზრუნველყოფენშედეგების სისწორე ზედაპირული დეფექტების და სხვადასხვა სახის შიდა სტრუქტურის გამოვლენისას.

გირჩევთ:

მობილური ბენზინგასამართი სადგური: აღწერა, მოწყობილობა, მუშაობის პრინციპი, აპლიკაცია

მობილური ბენზინგასამართი სადგური დღეს საკმაოდ პოპულარული ბიზნეს იდეაა. აქედან გამომდინარე, ამ სფეროში ნებისმიერი წარმატების მიღწევა შესაძლებელია მხოლოდ იმ შემთხვევაში, თუ მაქსიმალურ ყურადღებას მიაქცევთ სხვადასხვა საკვანძო პუნქტებს, რომლებიც აღწერილია ამ სტატიაში

საიზოლაციო სარქველები - რა არის ეს? მოწყობილობა, აპლიკაცია

"ჩამკეტი სარქველების" კონცეფცია ეხება მოწყობილობებს, რომლებიც აკონტროლებენ გარკვეული საშუალების ნაკადის ძალას. ყველაზე ხშირად, სარქველების ელემენტები წარმოდგენილია მილსადენებზე. შემდეგი, ჩვენ გავიგებთ, რა ტიპის სარქველები იყოფა, რა არის და სად გამოიყენება

რა არის რენტგენოგრაფიული ტესტირება? შედუღების რენტგენოგრაფიული კონტროლი. რენტგენოგრაფიული კონტროლი: GOST

რადიაციული კონტროლის მეთოდების ფიზიკური საფუძვლები. რენტგენოგრაფიული კონტროლის მახასიათებლები. შედუღების რენტგენოგრაფიული კონტროლის ძირითადი ეტაპები. უსაფრთხოების ზომები რენტგენოგრაფიული კონტროლის წარმოებაში. ნორმატიული და ტექნიკური დოკუმენტაცია

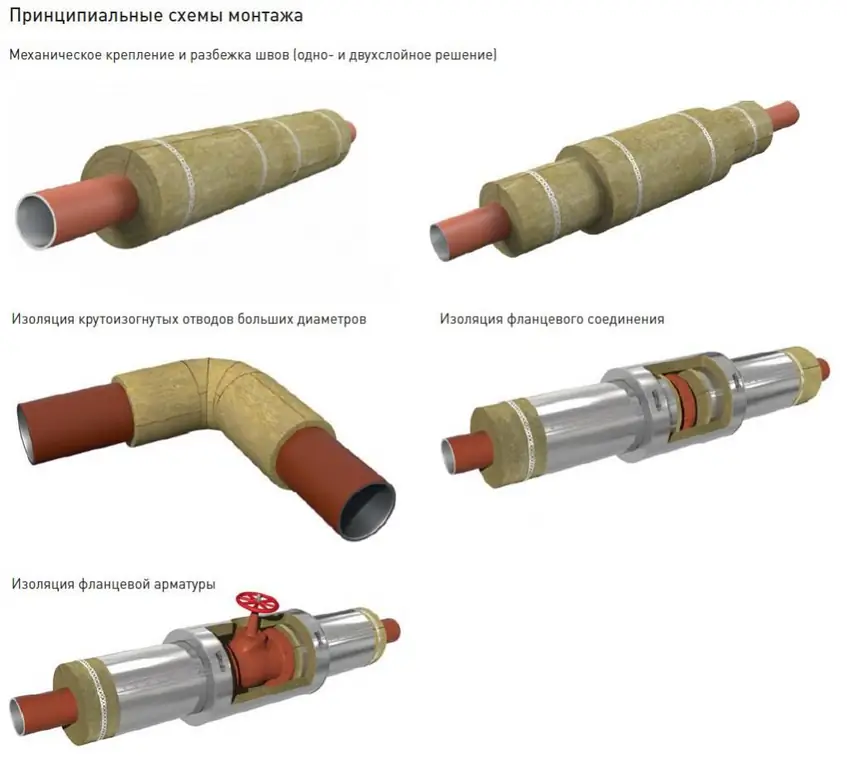

ცილინდრები "Rockwool" (Rockwool): აღწერა, მოწყობილობა, მუშაობის პრინციპი, აპლიკაცია, ფოტო

მილების მომსახურების ვადა მცირდება დაბალი ტემპერატურისა და მაღალი ტენიანობის პირობებში მათი გამოყენების გამო. თუმცა, ამ პრობლემის მოგვარება შესაძლებელია მინერალური ბამბისგან დამზადებული თანამედროვე დამცავი მასალების გამოყენებით. ბაზარზე არსებული შემოთავაზებების უზარმაზარ მრავალფეროვნებას შორის Rockwool-ის ცილინდრები ბოლო არ არის. კომპანიამ თავისი საქმიანობა საუკუნეზე მეტი ხნის წინ დაიწყო დანიაში. თავისი არსებობის მანძილზე მან მიაღწია მომხმარებელთა აღიარებას

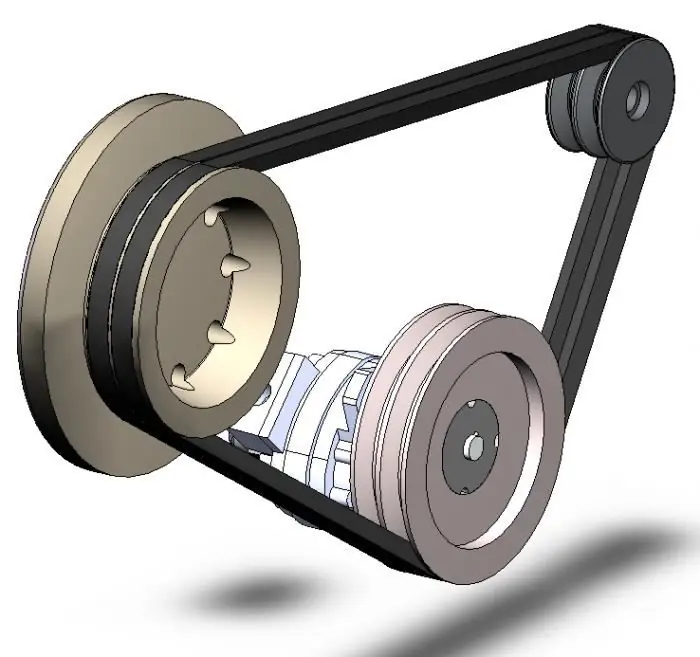

V-ქამარი: მოწყობილობა და აპლიკაცია

V-ქამარი არის ძირითადი დამაკავშირებელი მოწყობილობა, რომელიც გამოიყენება სხვადასხვა ტიპის ჩარხების, მექანიზმებისა და მანქანების წარმოებაში მოძრავი კომპონენტებით. ეს ინსტრუმენტი გადასცემს ძრავის (ან სხვა მექანიზმის) ინერციულ ბრუნვის მოძრაობებს და მოაქვს მათ საბოლოო კონტაქტში. ამავდროულად, V-ღამრები გვერდს უვლიან შესაბამის საბურავებს მუშაობის დროს და ძალების გადატანას ერთი მექანიზმიდან მეორეზე